一、汽车轮毂焊缝检测需求背景

钢圈也叫做轮毂,是汽车轮胎内廓支撑轮胎的一个金属部件,是车辆承载的重要部件,其质量直接关系到人的生命安全。轮毂通常由铝合金或者钢材制成,钢材轮毂的强度高,常用于大型载重汽车,因此对于各方面的要求都很高。钢材轮毂的焊接采用的是激光焊接机,应用激光器产生的脉冲激光经过扩束、反射、聚焦后辐射加工件表面,表面热量通过热传导向内部扩散,通过数字化精确控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池,从而实现对被加工件的激光精密焊接。在汽车轮毂的激光焊接中,焊缝熔深的检测是激光深熔焊的重要质量指标,因此提供有效检测手段对轮毂焊缝熔深的检测具有重要意义。

二、汽车轮毂焊缝的相控阵超声检测原理

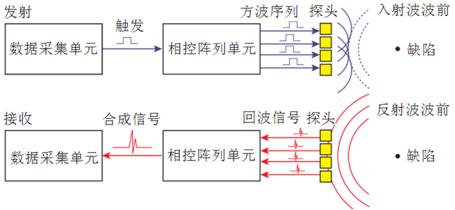

2.1 相控阵的发射与接收

相控阵超声的发射和接收原理如图所示,发射时,数据采集单元触发相控阵列单元,相控阵列单元按照设置的延时法则依次触发激励方波脉冲激励探头,使探头中的每个晶片发出的超声波在某一点聚焦;接收时,由缺陷反射回来的超声波到达每个接收晶片,相控阵列单元根据每个接收晶片的回波信号按照设置的延时法则合成为一个信号送数据采集单元。因此,相控阵每发射接收一次将会获得一个由多晶片采集信号进行合成的A扫描信号,通过电子扫描技术,相控阵超声检测将可实现工件断面图像的显示。

相控阵的发射与接收

2.2 相控阵的电子扫描

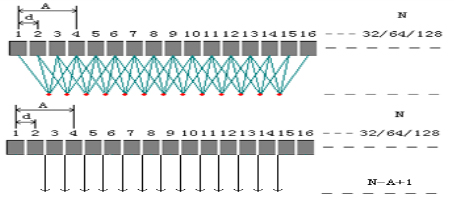

相控阵超声具有独特的电子扫描和聚焦,因此使用一个多晶片的相控阵探头,在不移动探头的情况下就可以实现工件断面的扫描检测,本方案采用线形扫描,利用相同的聚集法则施加在相控阵探头的不同晶片组,每组激活晶片产生特定角度的声束,通过改变激活晶片的位置,使该声束沿晶片阵列方向前后移动,以实现类似常规手动超声波检测探头前后移动的检测效果,线形扫描的原理如图所示。

线形扫描原理

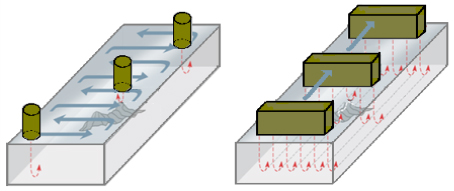

2.3 相控阵的C扫描成像

采用相控阵的电子扫描不需要移动探头就可以实现工件一定宽度的断面扫查,因此,对比于单晶探头常规锯齿形的扫查方式,相控阵扫查只需单轴直线扫查便可获得工件的C扫描图像。因此,对于汽车轮毂焊缝,只需探头放置在焊缝位置,轮毂旋转一周即可完成相控阵的扫查检测。

常规扫查与相控阵扫查

三、汽车轮毂的相控阵超声检测系统

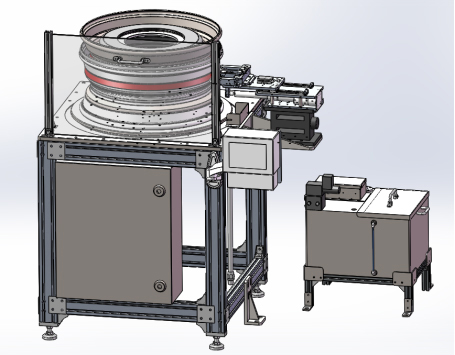

3.1 系统整体技术方案

系统整体技术方案的三维图示如图所示,采用旋转平台、水箱分体化结构,检测仪器安装在旋转平台上,全数字化的超声成像,支持超声A/B/C扫描成像;成像软件系统基于PC平台,提供完备的软件操作功能。检测系统具备手动(包括连续和点动)控制和自动扫查控制功能,具备探头所需的上下、前后调整结构,具有异常报警与紧急保护措施。

系统整体技术方案三维图示

3.2 设备各部分的简要说明

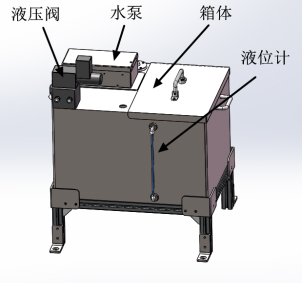

水箱:

水箱,如图所示,与旋转平台是分开的,水箱的容量为31L自带液压泵,通过控制液压阀来控制设备的供水。另外,扫查用过的水不回收。

水箱图示

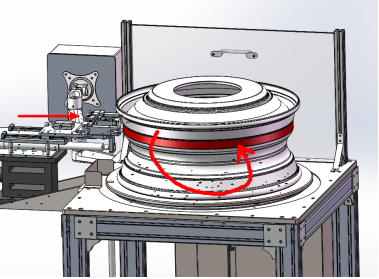

旋转扫查平台:

旋转扫查平台为本设备的主体,相控阵超声检测仪器安装在平台的悬臂上,而探头+编码器的组件也安装在平台上,汽车轮毂的检测部位为汽车轮毂内外圈激光焊的焊缝,如图所示的红色部分。

汽车轮毂通过内圆定位,固定在旋转平台上,电机通过旋转带动汽车轮毂的旋转,最大速度为8RPM,速度可通过电机的调试器调整;探头+编码器组件安装在平台的侧面,组件的结构如图7所示,在工件的搬运、卸载的时候,探头+编码器组件处于收回的状态,当工件放置好后,探头+编码器通过电动推杆带动,从而使探头与轮毂表面相互接触,探头与工件之间存在的间隙通过喷水来耦合。

旋转扫查平台

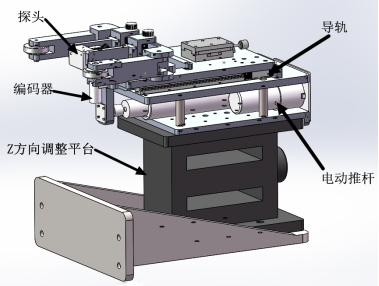

探头+编码器组件:

探头+编码器组件安装在旋转平台的安装板上,安装板上有弹簧浮动结构,整个组件通过电动推杆驱动,从而来调整探头的前后位置;而组件的上下位置,通过Z方向调整平台来调整,如图所示。

探头+编码器扫查组件图示

相控阵仪器:

CTS-PA22X是一个模块化的、支持二次开发的超声波相控阵检测平台,集成了精密模拟电路、高速数字电路、相控阵信号处理、软件系统、网络等多项先进技术,可广泛应用于各种工件的相控阵超声检测。

CTS-PA22X图示

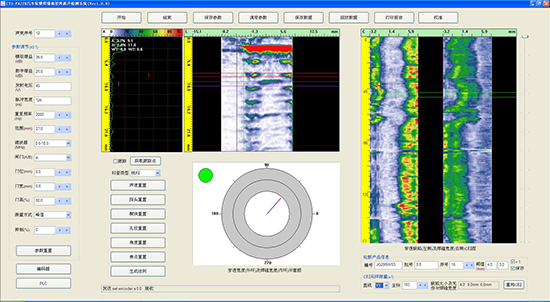

3.2 检测软件界面介绍

检测软件界面图示