一、行业背景

螺栓在日常生活当中和工业生产制造当中,是不可或缺的紧固连接件,螺栓也被称为工业之米,可见螺栓的运用之广泛。铁路螺栓作为较为常见的紧固连接件,在高速行驶的列车和铁轨不断地接触造成非常大的震动下,螺栓一旦在运行过程中突然断裂失效或者在一些关键部位松脱,将会对高速铁路的行驶造成极大的危险。由于铁路螺栓规格种类多,数量庞大,因此,提供一种快速有效的检测手段是铁路螺栓质量的重要保证。

二、铁路螺栓的传统检测方法

铁路螺栓无损检测一般采用超声波检测、渗透检测以及磁粉检测等。

2.1 超声检测

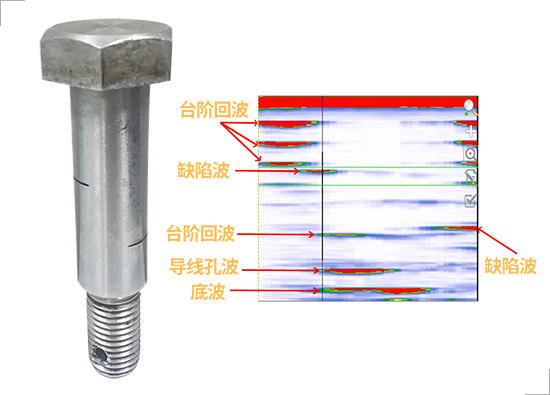

螺栓的超声波检测可分为常规A扫超声检测以及常规相控阵超声波检测,常规超声波检测是根据超声波在螺栓中传播的过程中遇到异质缺陷时产生的反射回波的波幅和位置来判断缺陷的大小和位置。

图1. 螺栓的常规超声检测

由于螺栓的结构特殊以及材料的更新换代,常规超声检测对缺陷波和干扰波的判别存在一定难度。而常规相控阵超声波检测技术是利用相控阵的线扫或扇扫覆盖螺栓的螺纹区域,图像化显示螺栓内部的检测结果,均可有效检出螺栓内部的人工缺陷。

图2. 常规相控阵B扫超声检测

但是,在常规相控阵超声检测结果中,由于裂纹和螺栓丝扣之间的图像特征区别不是非常明显,有一定可能会导致缺陷误判。

2.2 渗透检测

螺栓的渗透检测是将渗透剂施加在被检螺栓工件表面上,在毛细作用下,渗透剂深入表面开口的缺陷中去,然后去除被检螺栓表面上多余的渗透剂,采用适当的显像方法后,在一定的光源下(黑光或白光)检查出被检螺栓的开口缺陷。虽然螺栓的渗透检测设备简单、易操作,缺陷显现直观不受材料限制,但渗透检测只能检测螺栓表面的开口性缺陷且对被检螺栓的表面状态或清洁度有一定要求。

2.3 磁粉检测

螺栓的磁粉检测是通过磁粉在缺陷附近漏磁场中的堆积以检测铁磁性材料表面或近表面处缺陷的一种无损检测方法,虽然操作简单方便检测成本低对螺栓的表面及近表面缺陷检测灵敏度高,但只能检测螺栓表面及近表面的缺陷,对表面光滑度要求高,对检测人员的技术和经验要求高,检测范围小及检测速度慢。

综上,螺栓的传统检测方法,常规超声和常规相控阵均可以进行在役检测,但是对检测人员要求高,人为因素影响比较大,而磁粉和渗透则不利于现场在役检测。

三、铁路螺栓的相控阵3D全聚焦(TFM)检测方法

图3. 相控阵全聚焦实时3D超声成像系统CTS-PA322T

铁路螺栓检测案例:

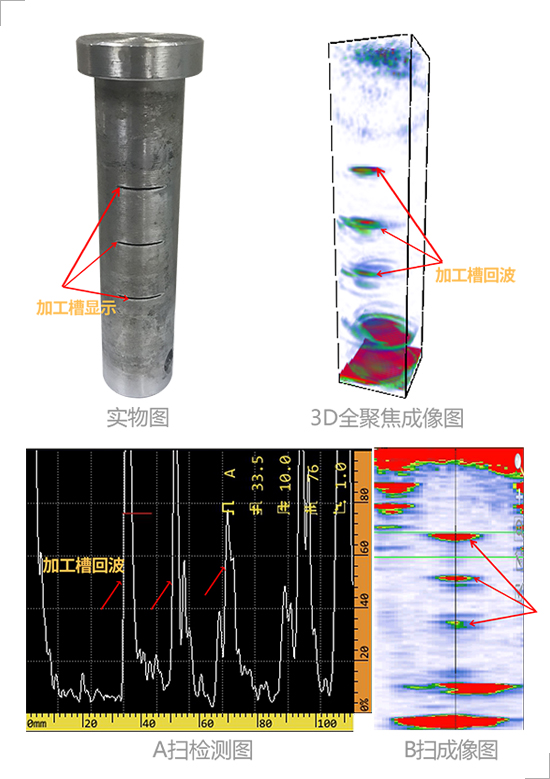

案例1:铁路螺栓

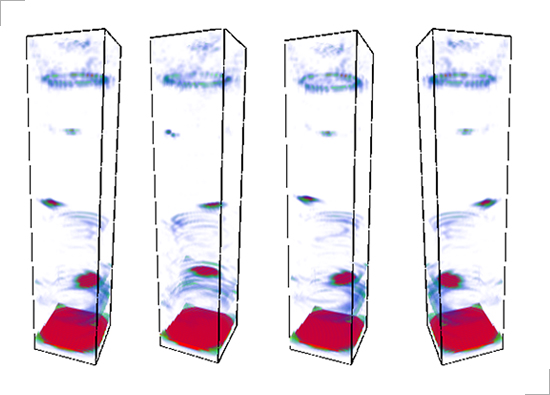

为了校验探伤设备和检验探伤结果可行性,根据螺栓尺寸,加工不同方向和位置,周向间隔120°加工横向槽。采用3D全聚焦技术检测高强度合金钢螺栓(直径25mm,长度130mm)。

图4. 螺栓的3D全聚焦检测图像

CTS-PA322T系统配套面阵探头,检测螺栓时只需按规定操作,把探头置于螺栓端部(两端均可)不需要移动探头等操作,CTS-PA322T系统便能够实时采集被检测螺栓内部所有信息,并实时输出被检测螺栓的3D检测图像。

图5. 全方位旋转观察

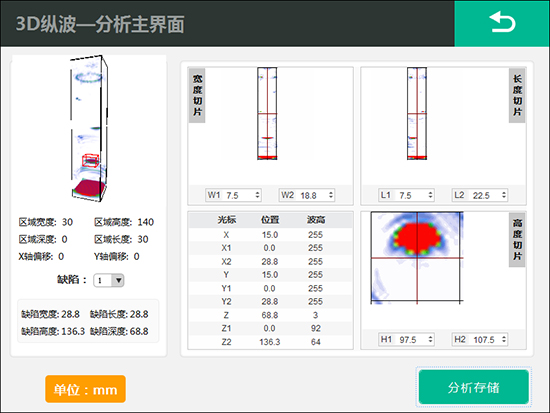

图6. 分析存储功能

3D全聚焦实时检测成像可旋转观察,缺陷识别简单,检测速度快,平均一根螺栓的检测时间为2秒,检测结果可靠、伤损容易观察,可有效避免缺陷漏检。不仅如此,系统提供缺陷分析存储功能,能够对被检测螺栓内部缺陷进行准确定位、定量测量。

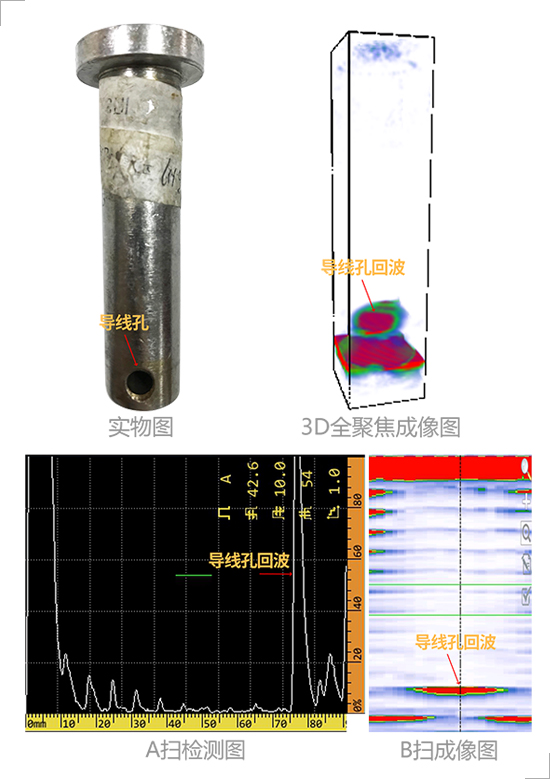

案例2:平衡轮连接销钉

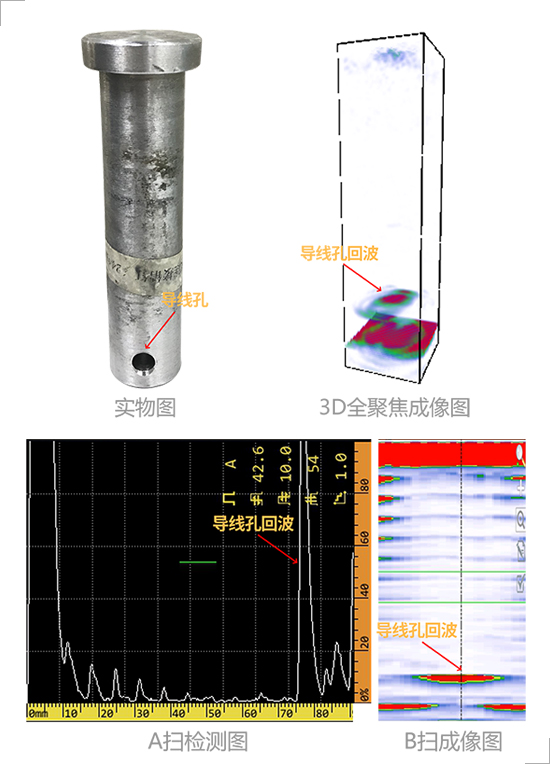

当平衡轮连接销钉内无缺陷存在只检测到导线孔回波以及底波:

图7. 平衡轮连接销钉(无缺陷)

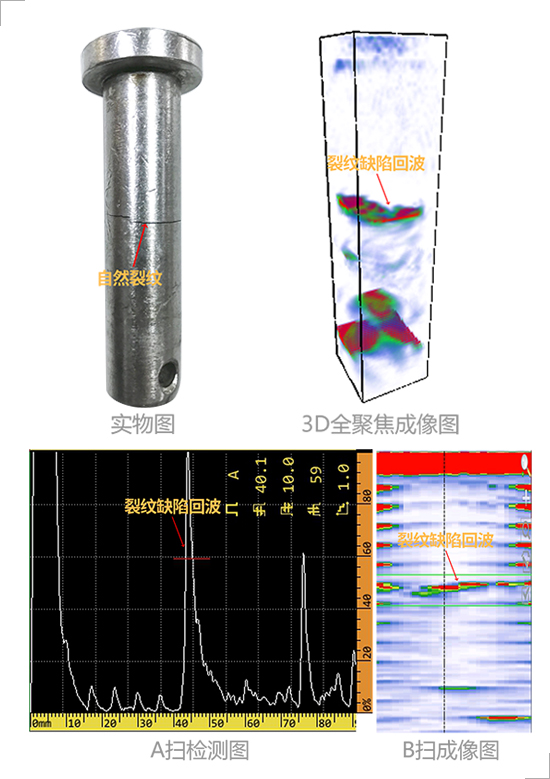

平衡轮连接销钉存在自然裂纹缺陷,裂纹较大,目视可见,检测结果与实物对比图:

图8. 平衡轮连接销钉(带自然裂纹1)

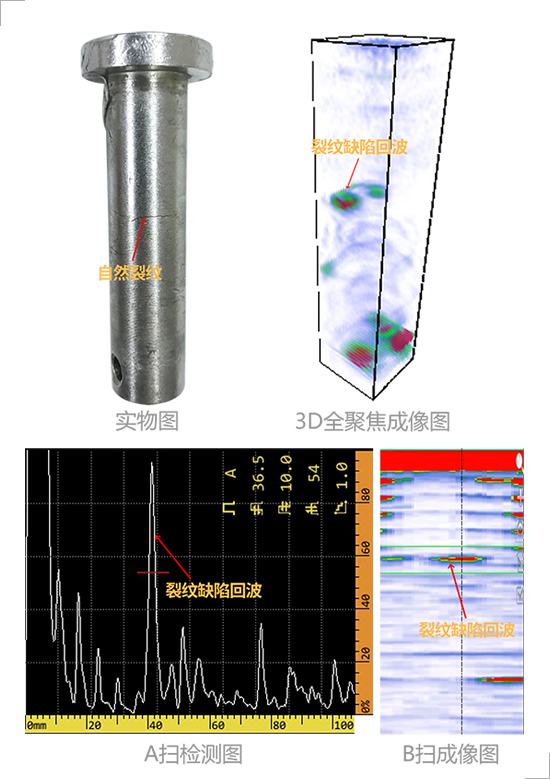

平衡轮连接销钉存在自然裂纹缺陷,裂纹较小,检测结果与实物对比图:

图9. 平衡轮连接销钉(带自然裂纹2)

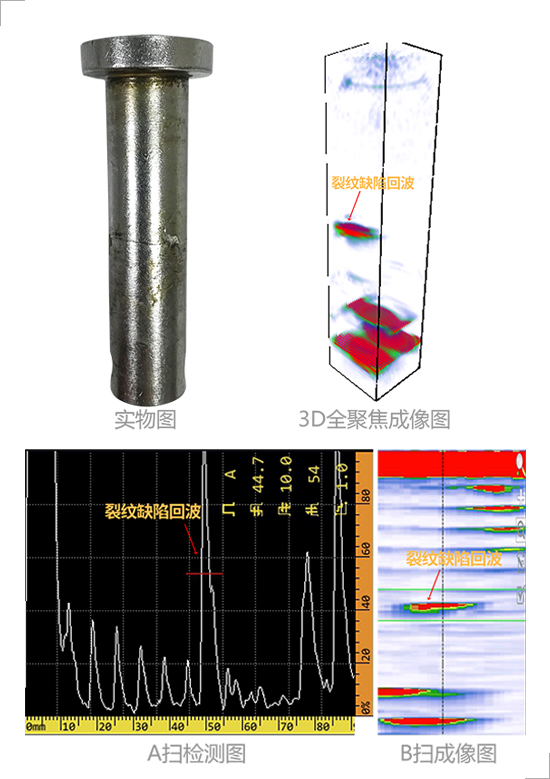

平衡轮连接销钉目视未见裂纹等缺陷,检测后发现有微小裂纹,检测结果说明探伤灵敏度较高:

图10. 平衡轮连接销钉(带自然裂纹3)

案例3:下锚支架连接销钉

当下锚支架连接销钉内无缺陷存在只检测到导线孔回波以及底波:

图11. 下锚支架连接销钉(无缺陷)

为了校验探伤设备和检验探伤结果可行性,根据下锚支架连接销钉的尺寸,加工了不同深度的刻槽,槽深1mm:

图12. 下锚支架连接销钉(带人工缺陷)槽深1mm

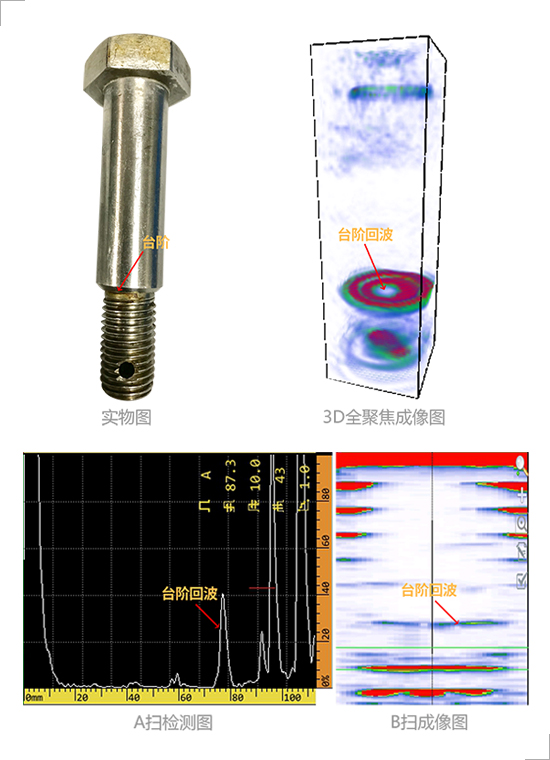

案例4:平衡轮轴销

当平衡轮轴销内无缺陷存在只检测到结构波以及底波:

图13. 平衡轮轴销(无缺陷)

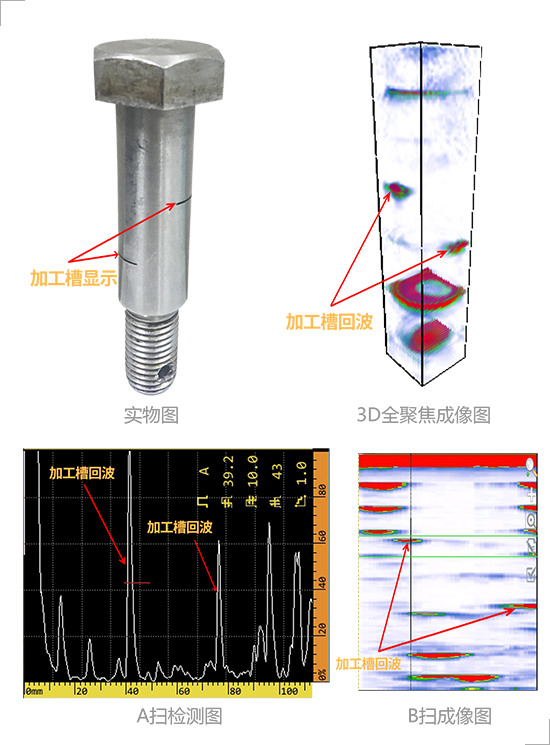

根据平衡轮轴销的尺寸,加工了不同深度、不同方向的两个刻槽,槽深1mm:

图14. 平衡轮轴销(带人工缺陷槽深1mm)

由以上的案例通过A扫检测图、B扫成像图和3D全聚焦技术检测成像图可知,在无缺陷存在的销钉3D全聚焦成像图只存在导线孔回波和底波且导线孔成像清晰。而存在缺陷的销钉,通过3D全聚焦技术检测成像图可观察到自然裂纹的回波波形、位置以及大小。

虽然A扫检测图可检测出缺陷的位置、B扫成像图与3D全聚焦成像图均可清晰地显示缺陷的波形,但是A扫检测图中结构波和缺陷波只能通过回波的深度判断,B扫检测中结构波和裂纹回波的特征区别不是非常明显,这两者均容易造成误判或漏检,而3D全聚焦成像图可以明显区分裂纹缺陷波和结构波,成像图立体,缺陷识别简单,检测速度快,提高检测的有效性。

3D全聚焦技术的优势:

基于二维面阵探头在三维空间内从各个不同空间角度采集被检测工件内部的缺陷信息,信息采集更充分,螺栓内部缺陷一览无余,成像直观可靠避免缺陷漏检。

无需移动探头可实现对螺栓整体的实时3D成像,且可旋转观察,检测结果更直观。

一根螺栓检测时间不到2秒钟检测效率高。

多达65536聚焦点,图像聚焦精度高。